Toda innovación trae consigo fricciones, disrupciones y, sobre todo, aprendizajes. En la construcción civil, un sector históricamente resistente al cambio, los nuevos sistemas constructivos a menudo se reciben con cierta extrañeza, lo que requiere un análisis cuidadoso de los desafíos que surgen. El sistema wood frame, ampliamente adoptado en países como Estados Unidos, Japón y Alemania, nunca llegó a ser popular en Brasil, debido a factores que mantienen al sector intensivo en mano de obra y fuertemente vinculado a los métodos convencionales de albañilería y hormigón.

Sin embargo, con la disminución de la oferta laboral y las nuevas demandas de eficiencia y sostenibilidad, el sector de la construcción ha ido explorando alternativas innovadoras. En este contexto, el edificio Parkside Carvoeira, en Florianópolis, se destaca como un hito de innovación, siendo el edificio con estructura de madera más alto de América Latina. Desarrollado en alianza entre Parkside, la oficina de Desterro Arquitetos y la constructora local Tecverde, el proyecto pionero adopta el sistema como una solución sustentable y eficiente para satisfacer las necesidades de la construcción contemporánea en el país.

La implementación del sistema en Parkside Carvoeira requirió una planificación detallada y una preparación cuidadosa por parte del equipo involucrado. Como señaló Felipe Cemin Finger, arquitecto de Desterro Arquitetos, la familiaridad preliminar del equipo con los sistemas constructivos innovadores fue esencial para adaptar el proyecto al contexto brasileño y superar las complejidades del sistema industrializado.

Al ser un sistema constructivo diferente al tradicional, requirió mucha investigación y estudio por parte de nuestro equipo. Dominar las posibilidades y limitaciones del sistema nos permitió diseñar un edificio que habla de su ubicación, integrándose con la ciudad y satisfaciendo las demandas programáticas y técnicas. – Felipe Cemin Finger

El uso del sistema modular e industrializado de estructura de madera supuso un gran ahorro de tiempo y recursos, especialmente en la prefabricación de los 290 paneles. «Todos los paneles, con los marcos y las instalaciones eléctricas e hidráulicas ya integradas, se fabricaron en sólo 15 días y se montaron in situ en 9 días», destacó Alexandre Muller, de Parkside. En comparación con los métodos convencionales, que tardarían una media de 18 meses, Parkside se completó en 11 meses, lo que representa un enfoque más ágil y ambientalmente responsable.

Este método de construcción también redujo los residuos sólidos en un 90% y ahorró un 85% de agua. El enfoque sustentable fue reconocido y el proyecto ganó el título de segundo edificio ESG en Brasil en los Premios GRI 2023. Muller agrega: «Un proyecto industrializado reduce el número de empleados necesarios para la construcción y aumenta la seguridad en el sitio, ya que el método reduce la exposición de trabajadores en altura».

Uno de los principales desafíos técnicos del proyecto fue la conexión entre la estructura de hormigón del sótano y la estructura de madera. Según Alexandre Muller, de Parkside, este cuidadoso proceso de adaptación y planificación dio como resultado un edificio robusto, preparado para soportar las exigencias estructurales y climáticas del área. Otro desafío fue acomodar la grúa y los remolques que transportaron los paneles desde la ciudad de Araucária, en Paraná (a unos 300 km de distancia) hasta el sitio de 510 m², sin afectar el tráfico local. Para ello se diseñó un trazado específico y se contrató una grúa especializada para levantar y ensamblar paneles de hasta 1 tonelada. Esto requirió una losa de transición extremadamente densa para apuntalar toda la estructura de madera y resistir las cargas del viento.

Desde la elección del terreno hasta la orientación solar, Parkside Carvoeira fue diseñado para maximizar el confort y la eficiencia energética de sus ocupantes. «Los ambientes y unidades más permanentes se disponen en la mejor orientación solar para la ubicación, mientras que los ambientes de transición se colocan en la fachada con una orientación menos favorable», explican los arquitectos de Desterro, destacando el uso de luz natural y ventilación cruzada para reducir la dependencia de sistemas mecánicos y optimizar el confort térmico. Las jardineras colgantes, desarrolladas para permitir el crecimiento de vegetación trepadora, se suman al diseño sustentable, ofreciendo sombra natural para las aberturas y contribuyendo al bienestar de los residentes.

Para abordar las particularidades del sistema industrializado y garantizar una alineación cohesiva durante todo el proceso, la colaboración entre el equipo de arquitectura y la empresa constructora fue esencial. Además, la metodología BIM (Building Information Modelling) fue fundamental para ello, permitiendo anticipar las incompatibilidades y mejorar la coordinación entre disciplinas.

Un proyecto industrializado exige el uso de sistemas y herramientas de diseño que permitan incorporar la información a un modelo virtual lo más cercano posible a la realidad.

Como concluye Felipe Finger, «Parkside Carvoeira es un ejemplo de cómo los sistemas de construcción industrializados pueden ser visualmente atractivos y altamente integrados en el contexto local y demuestra que la construcción industrializada no tiene por qué ser monótona o rígida, sino que puede resultar en un diseño dinámico y sostenible.»

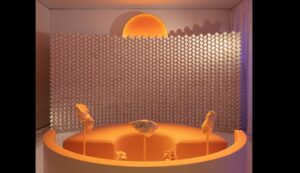

El uso de la estructura de madera permitió capturar 144 toneladas de CO2, reforzando el compromiso del proyecto con la sostenibilidad. La selección de acabados externos priorizó materiales duraderos, como texturas para la fachada y baldosas metálicas en los volúmenes verticales, mientras que el interior se diseñó pensando en el confort y el rendimiento, con pisos laminados, paredes de yeso liso y revestimiento cerámico en las zonas húmedas.

Si bien esta tecnología está consolidada en varios mercados, su implementación en Brasil deja un legado importante. El sistema wood frame, que utiliza estructuras de madera livianas y componentes prefabricados, no solo reduce el tiempo de construcción, sino que también minimiza el desperdicio de material, lo que resulta en un proceso más eficiente y sustentable. Con un rendimiento térmico y acústico superior, estos métodos de construcción industrializados pueden satisfacer las crecientes demandas de eficiencia energética y confort habitacional.

Además, el uso de la madera como material principal contribuye a reducir la huella de carbono, impulsando un enfoque más ecológico en un sector históricamente dependiente de materiales como el hormigón y el acero. La experiencia demuestra que los métodos de construcción industrializados y sostenibles pueden ofrecer respuestas integradas a los desafíos de la construcción moderna, especialmente en los países en desarrollo, donde la necesidad de viviendas asequibles y sostenibles es cada vez más urgente. Así, el edificio Parkside Carvoeira no sólo representa un avance técnico, sino que también establece un camino viable hacia un futuro más sostenible en la construcción civil brasileña.